Dijital İkiz Teknolojisi ve CNC Sistemleri

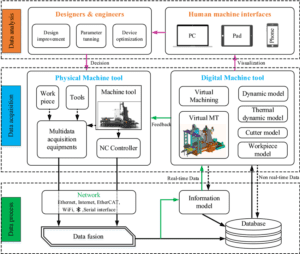

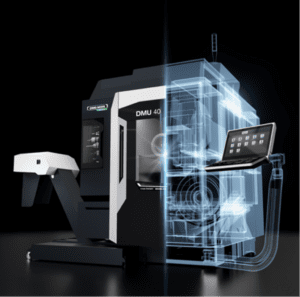

Dijital ikiz teknolojisi, fiziksel nesnelerin, makinelerin veya sistemlerin sanal bir kopyasını oluşturmayı amaçlayan bir dijital modelleme yaklaşımıdır. Bu teknoloji, Endüstri 4.0’ın önemli bileşenlerinden biri olarak kabul edilmektedir. CNC (Bilgisayarlı Sayısal Kontrol) sistemlerinde dijital ikizlerin entegrasyonu, üretim süreçlerinin optimize edilmesi, bakım süreçlerinin iyileştirilmesi ve tasarım aşamalarında yenilikçi çözümler sunulması açısından devrim niteliği taşımaktadır. Dijital ikizlerin kullanımı, gerçek zamanlı verilerle desteklenerek, makinelerin performansını daha doğru bir şekilde analiz etmeyi ve proaktif iyileştirmeler yapmayı mümkün kılmaktadır. Bu yazı, dijital ikiz teknolojisinin CNC sistemlerindeki rolünü, endüstriyel avantajlarını ve gelecekteki potansiyel kullanım alanlarını ele alacaktır.

Dijital İkizlerin CNC Sistemlerinde Kullanımı

CNC makinelerinin verimliliğini artırmak ve üretim süreçlerini optimize etmek için dijital ikizler, makinelerin dijital temsillerini oluşturur ve gerçek zamanlı verilerle bu temsilleri sürekli olarak günceller. Bu sayede, makine süreçleri daha iyi anlaşılır, makinelerin performansı izlenir ve çeşitli iyileştirme stratejileri uygulanabilir.

1. Gerçek Zamanlı İzleme ve Performans Analizi

Dijital ikizler, CNC makinelerinin sanal ortamda gerçek zamanlı olarak izlenmesine olanak tanır. Makinelerin çalışma koşulları, hız, sıcaklık, titreşim gibi parametreler dijital ikizlere aktarılır. Bu sayede, makinelerin her anki durumu sanal ortamda gözlemlenebilir ve olası arızalar önceden tahmin edilebilir. Operatörler ve bakım ekipleri, bu veriler sayesinde daha hızlı müdahale edebilir, arıza süresini en aza indirebilir ve makinelerin verimliliğini artırabilir.

2. Proaktif Bakım ve Arıza Tahmini

Dijital ikizler, CNC makinelerinin her bir bileşenini takip ederek, bakım gereksinimlerini ve arıza olasılıklarını önceden belirleyebilir. Makinelerden alınan verilerle sürekli olarak güncellenen dijital ikizler, geçmişteki performans analizlerine dayalı olarak arıza tahminleri yapabilir. Bu, makinelerin ömrünü uzatarak, planlı bakım işlemlerinin daha verimli bir şekilde yapılmasına yardımcı olur. Beklenmeyen duruşlar ve üretim kayıpları minimize edilir, böylece üretim maliyetleri düşer.

3. Tasarım Süreci ve Simülasyon İyileştirmeleri

Dijital ikiz teknolojisi, CNC makinelerinin tasarım aşamalarında da önemli bir rol oynamaktadır. Yeni makinelerin ve sistemlerin dijital ikizleri oluşturularak, tasarım sürecinde sanal testler yapılabilir. Bu sanal testler sayesinde, tasarım aşamasındaki hatalar önceden tespit edilir, böylece prototip üretiminde yapılacak maliyetli hatalardan kaçınılmış olur. Ayrıca, farklı üretim senaryoları simüle edilerek, en verimli işlem parametreleri belirlenebilir. Bu, tasarımın optimize edilmesi ve üretim sürecinin iyileştirilmesi açısından büyük bir avantaj sağlar.

Endüstriyel Avantajlar ve Uygulamalar

Dijital ikiz teknolojisinin CNC sistemlerine entegrasyonu, üretim süreçlerinde çeşitli önemli endüstriyel avantajlar sunmaktadır. Bu avantajlar, hem makine performansının artırılmasını hem de genel üretim verimliliğinin iyileştirilmesini sağlamaktadır.

1. Verimlilik Artışı ve Süreç Optimizasyonu

Dijital ikizler sayesinde, CNC makinelerinin performansı sürekli olarak izlenebilir ve süreçler daha verimli hale getirilebilir. Gerçek zamanlı veri analizi ve simülasyonlar, makinelerin çalışma koşullarını optimize eder ve üretim süreçlerindeki gecikmeleri en aza indirir. Bu sayede, daha hızlı üretim ve daha düşük maliyetle yüksek kaliteli ürünler elde edilir.

2. Sürdürülebilir Üretim ve Kaynak Yönetimi

Dijital ikizler, enerji tüketimi ve malzeme kullanımı gibi çevresel faktörleri izleyerek, sürdürülebilir üretim için fırsatlar yaratır. CNC makinelerinin enerji verimliliği optimize edilerek, gereksiz enerji harcamaları engellenebilir. Ayrıca, dijital ikizler, makinelerin parça üretme süreçlerinde malzeme israfını minimize eder, böylece çevresel etkiler azaltılır.

3. Esneklik ve Özelleştirilmiş Üretim

Dijital ikizler, farklı üretim senaryolarının test edilmesini sağlayarak, CNC makinelerinin daha esnek bir şekilde çalışmasına imkan tanır. Bu sayede, üretim süreçleri hızlı bir şekilde değiştirilebilir ve özelleştirilebilir. Düşük hacimli üretimler veya özelleştirilmiş ürünler için hızlı uyum sağlanabilir, bu da üretimin daha esnek ve müşteri taleplerine daha hızlı cevap verebilir hale gelmesini sağlar.

Gelecekte Dijital İkiz ve CNC Teknolojileri

Dijital ikiz teknolojisinin CNC makinelerinde gelecekteki kullanımı daha da genişleyecektir. IoT (Nesnelerin İnterneti) ve yapay zeka entegrasyonu, dijital ikizlerin daha gelişmiş analiz ve kontrol yeteneklerine sahip olmasını sağlayacaktır. Özellikle, üretim hatlarında kullanılan robotlar ve otonom makinelerle entegrasyon, tamamen otomatik ve insansız üretim hatlarının oluşmasına yol açacaktır.

Gelişen dijital ikiz teknolojileri, CNC makinelerinin öngörülemeyen koşullar altında bile sürekli iyileştirilmesini sağlayacaktır. Ayrıca, sanal gerçeklik (VR) ve artırılmış gerçeklik (AR) uygulamaları ile operatörlerin makineleri daha verimli bir şekilde yönetmeleri mümkün olacaktır. Gelecekte, dijital ikizler, üretim sürecinin her aşamasında daha fazla otonomiye sahip olacak ve endüstriyel üretim süreçlerinde devrim yaratacaktır.

Sonuç

Dijital ikiz teknolojisi, CNC makinelerinin verimliliğini artırmak, bakım süreçlerini optimize etmek ve üretim süreçlerini daha esnek hale getirmek için büyük bir potansiyele sahiptir. Gerçek zamanlı veri analizi, proaktif bakım ve tasarım iyileştirmeleri, endüstriyel üretimde önemli avantajlar sunmaktadır. CNC makinelerindeki dijital ikiz entegrasyonu, gelecekteki üretim sistemlerini daha verimli, sürdürülebilir ve rekabetçi hale getirecektir. Bu teknoloji, Endüstri 4.0 ve 5.0’ın temel unsurlarından biri olarak, üretim dünyasında devrim yaratmaya devam edecektir.